本章所讨论的塑胶嵌入件不仅指我公司生产的

嵌入式螺母,

塑胶嵌入螺丝及

嵌入塑胶的轴,还指其它所有嵌入塑胶的零件,如手柄等。

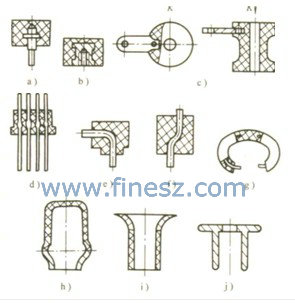

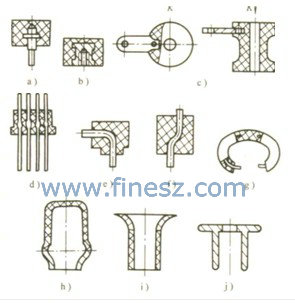

我们知道,在很多塑件中,为了安装,联结等的需要,常常要在塑件中放置一些金属件或其他材质的零件,这些零件,统称为塑料制品中的嵌件。图所示就是一些嵌件的典型形状 :

(1) 嵌件的特点

1) 嵌件多用金属制成,它可以增加塑件整体或某一部位的强度和刚度,如在手柄、箱攀上使用的金属骨杆嵌件,如下图:

2) 壳以提高联结强度塑料的强度很低,要想把两个塑件联结在一起,如用螺钉联接,其强度要受到影响,而在塑件中事先安放带螺纹的嵌件,可使联结强度大为提高,且经久耐川。

3) 塑料是很好的绝缘体,而在塑件中安放一些金属片、线、板等,使得在电子、电器、电力元器件上大有用途。

4) 塑料的硬度较低,抵抗外力的能力较差,在需要提高硬度和耐磨性的位置安放合适的金属嵌件,将有效地提高嵌件的硬度和耐磨性。

(2) 嵌件的材料

制作嵌件的材料很多,金属材料和非金属材料均可制作嵌件,但多数以金属材料为主。常用的金属材料有钢、铜、铝等。其中,铜合金机械强度高,不生锈、易加工,是制作嵌件的常用材料;但是铜与塑料的热胀系数相差较大,结合牢固性较差;而铝,的热胀系数最大,与塑料的结合最牢固,也是常用材料,但强度较低。所以综合来看,还是铜比较好,因即既然使用了嵌件,当然是希望其强度高一些。

(3) 嵌件的设计要点

1) 金属嵌件嵌人塑料部分不能为尖角,应适当倒圆,以减少嵌件周围塑料冷却时产生的应力集中对塑件的影响, 提高塑件强度

2) 如嵌件设泎塑件上的凸起部位时,其嵌入深度应大于凸起部位的高度, 以保证嵌入塑件的机械强度

3) 嵌件与塑件侧壁的间距一般不得小于0.6mm如塑件相对面都有嵌件, 则两嵌件间所隔塑料层厚不得少于3. 5mmo

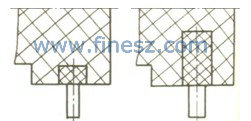

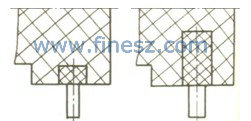

4) 对于内、外螺纹嵌件,其高度应稍低于型腔的成型高度0.05mm 左右,以免压坏嵌件和模腔,见下图:

1) 嵌件底面距塑件底面间的塑料层应有一定厚度,一般不小于嵌件外径的1/6,若厚度过小,塑件在此位置易产生凹痕和裂纹等缺陷。

2) 外螺纹嵌件,应设置一段无螺纹区,以防止熔料渗入模具内,见图所示。

(4) 嵌件的固定

1) 为了使嵌件与塑件结合紧密,嵌件表面应进行滚花或加工出沟槽,以增大摩擦力。使嵌件在使用中不易被拔出,不旋转等。

2) 为便于嵌件在模具中的安放和定位,嵌件安放于模具中的部分应设计成圆柱形,这样才便于将嵌件安放于模具上有关的定位圆孔中。

3) 为了使金属嵌件不被拔出,可在嵌件的中间部位车一环形槽,如下图:

4) 嵌件的高度应小于其直径的2倍,在模内固定部分的配合应取较紧的间隙配合。

5) 若是板、片状嵌件,可用孔窗固定法固定, 件,宜用切口或打弯的方法固定,见图所示。

6) 在凸台中设置嵌件时,为保证嵌件结合稳定,以及塑料基体的强度,嵌件应伸入到凸台的底部,但需保证最小底厚,嵌件头部要做成圆角,见图:

7) 对于杆形嵌件,需使其头部变形, 如头部打扁、冲缺、压弯,劈叉等形式, 这种变了形的嵌件与塑件能很好的结合和固定。

8) 嵌入手柄内的杆形嵌件,嵌人部分应加工成方形,才好防止转动。

9) 轴类嵌件一般是插入模具相应的孔中固定,为防止熔料挤入螺纹槽内,可采用图所示的几种方法。

①光杆配合,它利用嵌件的光杆部分和模具配合。

②凸肩配合,采用一凸肩,既增加了嵌件插人后的稳定性,又可防止熔料流入螺纹。

③圆环配合,它有一凸出圆环,在成型时圆环被压紧在模具上形成密封环,可阻止熔料流入螺纹。

凸肩配合,这是凸肩配合的另一种形式,但滚花部分外径与螺纹部分外径差异要大许多。

10) 孔类嵌件中若有不通孔的螺纹嵌件,可以采用如图所示的安放定

① 盲孔定位,如图中所示。可采用插入模具中的一根光轴,使其插入嵌件盲孔中定位。

② 凸台定位如图中所示。在嵌件上设置一凸台,与模具上相应的孔。

③ 内凹定位,如图中所示。使嵌件内凹,此内凹与模具上相应的轴配合而定位。

11) 对于细长嵌件,若其轴线与料流方向垂直时,易产生弯曲变形,如图。为此,可在细长嵌件变形的位置安装一些支撑,以增加其刚性,如图所示,但要注意,附加的支承孔不应影响塑件的使用。

留言与咨询

苏公网安备32058102001839

苏公网安备32058102001839