自挤螺钉应由渗碳钢冷墩制造。表1给出的材料化学成分仅是指导性的。

| 分析 | 成分极限,% | |

| 碳 | 锰 | |

| 桶样 | 0.15~0.25 | 0.70~1.65 |

| 检验 | 0.13~0.27 | 0.64~1.71 |

机械和工作性能项目及相应的试验方法见表2。

| 性能项目 | 技术要求(条或表) | 试验方法(条) |

| 芯部硬度 | 4.3 | 5.1 |

| 表面硬度 | 4.3 | 5.2 |

| 渗碳层深度 | 4.4、表4 | 5.3 |

| 破坏扭矩 | 4.5、表3 | 5.4 |

| 头部坚固性 | 4.6 | 5.5 |

| 拧入性能 | 4.7、表3 | 5.6 |

| 抗氢脆性 | 4.8 | 5.7 |

| 再回火后的芯部硬度 | 4.9 | 5.8 |

| 破坏拉力载荷 | 4.10、表3 | 5.9 |

| 螺纹公称直径 mm |

破坏扭矩 Min N·m |

拧入扭矩 Max N·m |

破坏拉力载荷(参考) Min N |

| 2 | 0.5 | 0.3 | 1940 |

| 2.5 | 1.2 | 0.6 | 3150 |

| 3 | 2.1 | 1.1 | 4680 |

| 3.5 | 3.4 | 1.7 | 6300 |

| 4 | 4.9 | 2.5 | 8170 |

| 5 | 10 | 5 | 13200 |

| 6 | 17 | 8.5 | 18700 |

| 8 | 42 | 21 | 34000 |

| 10 | 85 | 43 | 53900 |

| 12 | 150 | 75 | 78400 |

芯部硬度应为290~370HV10,最低表面硬度为450HV0.3。

表面渗碳层深度应符合表4 规定。

| 螺纹公称直径 | 表面渗碳层深度 | |

| min | max | |

| 2、2.5 | 0.04 | 0.12 |

| 3、3.5 | 0.05 | 0.18 |

| 4、5 | 0.1 | 0.25 |

| 6、8 | 0.15 | 0.28 |

| 10、12 | 0.15 | 0.32 |

按5.4条的规定进行试验时,破坏扭矩应符合表3规定。断裂不应发生在被夹紧的螺纹部分。

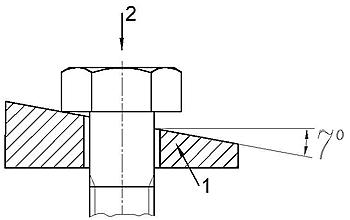

按5.5条的规定进行试验,当螺钉头下支承面产生永久变形并与垂直于螺钉轴线的平面之间的夹角达到7°时,头、杆结合处不能出现裂缝。只要螺钉头部没有折断,即使在第一扣螺纹处断裂,试验仍应判为合格。

用螺纹无永久变形(在10倍放大镜下检查)的螺钉,在5.6条规定的试验板上,应能挤压出与其匹配的内螺纹。在挤压螺纹的过程中,拧入扭矩应不超过表3规定的拧入扭矩值。 在试验板上由螺钉挤压成形的内螺纹,应能拧入螺纹符合GB/T 197、公差带为6h的外螺纹紧固件内,并能承受GB/T 3098.2规定的性能等级为8级的保证载荷。

自挤螺钉,尤其是经电镀的自挤螺钉有氢脆断裂的倾向,因此应按GB/T 3078.17规定的检查氢脆试验(平行支承面法),对工艺进行审查,以保证与氢脆有关的工艺受到控制。一旦发现氢脆,则必须改进工艺。电镀后的螺钉应按 GB/T 5267 的规定进行驱氢

注:最好按ISO 10683的规定进行非电解锌粉覆盖层。

按5.8条所述方法,再回火后测出的芯部硬度降低值应不超过20HV。

长度≥12 mm或≥3d 的螺钉,经供需双方协议可进行拉力试验。

注:表3给出的破坏拉力载荷仅供参考。

芯部硬度应在螺钉横截面的1/2半径处测定。该截面应远离末端并通过螺纹小径。试验按GB/T 4340.1的规定进行。

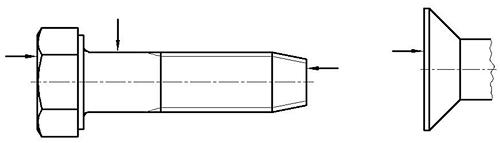

常规试验时,表面硬度可在螺钉的末端、杆部或头部测定(只要表面渗碳层深度和螺钉的几何形状允许),见图1。试验方法按GB/T 4340.1规定。硬度试验应在除去镀层后进行。 仲裁试验时,对螺纹公称直径≥4mm的螺钉,应使用维氏显微硬度计(试验力HV0.1)。测量应在纵向截面试样的牙形轮廓上、距试样边缘距离至少0.05mm的部位上进行。对螺纹公称直径<4mm的螺钉,试验条件应协商确定。

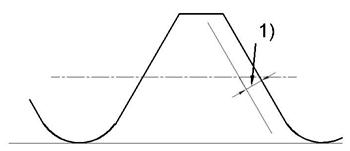

表面渗碳层深度是在垂直于表面的、从表面到某点的距离,该点的硬度为芯部实际硬度加上30HV0.3。仲裁试验时,应使用显微硬度计,试验力为HV0.3,金相试样的制备见图2。

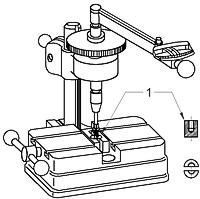

用适当的方法将螺钉试件牢固地装到夹具中,见图3。应保证至少有两扣完整螺纹夹紧在夹具内,同时夹具外也至少留有两扣完整螺纹。另外,用经标定的合适的测量装置,对螺钉施加扭矩,直到螺钉破坏。记录螺钉破坏时的扭矩值。该值应符合表3的规定。

将螺钉试件插入楔垫(或其他合适的夹具)的孔中。孔径:对≤M6的螺钉,孔径为螺纹公称直径加上0.05 mm; 对>M6~Ml2的螺钉,孔径为螺纹公称直径加上0.1mm。对螺钉施加轴向压力,直至头部支承面与斜面(与螺钉轴线垂直面的夹角为7°)贴合,见图4。

本试验不适用于沉头螺钉。

注:通常,使用适当的手锤一次或多次击打,达到7°永久变形。

拧入性能试验可以显示在钢件中挤压成形螺纹的能力。将螺钉试件拧入试板(尺寸见图5),直至至少有一扣螺纹(螺钉末端除外)伸出试板。开始挤压螺纹时,应借助于轴向力:对≤M5的螺钉,最大轴向力Fmax= 50 N;对>M5的螺钉,最大轴向力Fmax =100 N。仲裁试验时,扳拧速度应不超过0.5s-1(30 r/min) 。试验过程中出现的最大扭矩就是“拧入扭矩”。为达到规定的拧入扭矩,可以增添润滑剂。试板应由低碳轧制钢板制成,硬度为140~180HV30。试板厚度应等于螺钉的螺纹公称直径,孔径按表5规定。

| 螺纹公称直径 | 2 | 2.5 | 3 | 3.5 | 4 | 5 | 6 | 8 | 10 | 12 | |

| 厚度 | 2 | 2.5 | 3 | 3.5 | 4 | 5 | 6 | 8 | 10 | 12 | |

| 孔径 | max | 1.825 | 2.275 | 2.775 | 3.18 | 3.68 | 4.53 | 5.43 | 7.336 | 9.236 | 11.143 |

| min | 1.8 | 2.25 | 2.75 | 3.15 | 3.65 | 4.5 | 5.4 | 7.3 | 9.2 | 11.1 | |

注:试板的厚度公差应符合GB/T709(轧制钢板)的规定。

抗氢脆性试验见GB/T 3098.17。

再回火试验(温度330℃ ,保温1h)前后,同一螺钉芯部三点硬度的平均值之差不应大于20HV。本试验不是必须进行的,仅适用于有争议时的仲裁试验。

将螺钉试件装到拉力试验机上,安装时应保证至少有6扣螺纹露出。对螺钉施加轴向载荷,直至螺钉断裂。试验时,夹头的移动速度不应超过25 mm/min。为避免试件承受横向载荷,试验机的夹头应能自动定心。断裂应发生在杆部或螺纹部分,而不应发生在钉头与杆的交接处。

扭矩试验和拧入性能试验所用的扭矩扳手,测量误差应在规定扭矩值的±3%以内,也可使用能显示扭矩的且精度相当的动力装置。仲裁试验时应使用手动的扭矩扳手。

表面淬硬并回火的自挤螺钉的标志符号为“-O-”。

表面淬硬的自挤螺钉应按7.1条规定的符号制出凹形或凸形标志。对螺纹公称直径≥5mm 的六角头螺钉或六角花形头螺钉,必须制出标志并尽量在钉头上制出。经供需双方协议,其他型式的表面淬硬并回火的自挤螺钉也可使用以上标志。

凡要求制出标志符号的所有产品,标志商标或制造者识别标志是强制性的。

苏公网安备32058102001839

苏公网安备32058102001839