光选机的工作,攻牙不到底的排除,以及贫穷的我

为了100%避免无螺纹状况发生,通过光选机探测内螺纹成像并计算牙数,排剔除无牙螺母。

事实上,还有一种无螺纹状况叫“螺纹不到底”,即螺纹的根部没有攻透,如果产品来料的上下方向不统一,这种情况下还是会有不良品遗漏。

因为探测螺纹的摄像头是45度斜角拍摄,通过螺纹的反光来判断有多少颗牙,但摄像头并不能完全探测到所有螺纹——尤其是较深的螺纹。

解决方案:

如下视频中通过振动盘加一个小挡块,将大头朝下的剔除,只有大头朝上的才能进入光选机的玻璃盘,摄像头所取的牙数都是螺纹尾端的数值,从而彻底排除了无螺纹现像。

毫无疑问,这种方法大大的降低了检验速度(只有正常速度的30%左右。振动条件下由于重心的作用,大头朝上自然就少了很多),但是为了保证产品品质,也是有必要的。

上面视频中的螺母有个法兰面,即大头端(如下图),这个特点正好用于振动盘的过虑调节。正常的加工过程中,攻牙是从小头进入,而大头端是螺纹尾端,如发生攻牙不到底则必定无牙出现在大头端,故将大头端朝上以利于检测。

附1:如果不过滤大小头,测送料速度非常快(这种方法争对牙数少的螺母):

附件2:感受一下机关枪的速度(每秒10PCS):

附件3:7PCS /秒的速度:

今天无意中与光选机供应商聊天,得知我们的小技俩后,供应商很淡定的告诉我,只要加钱,完全不需要降低检验速度。

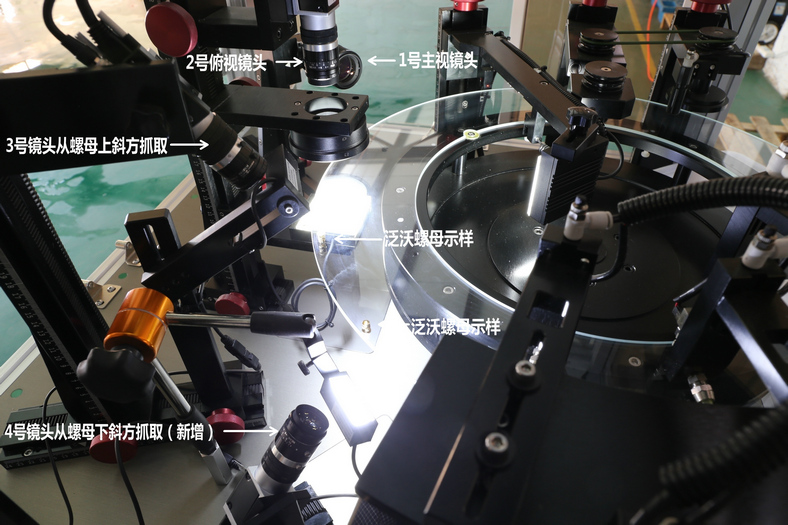

原来只需要在原有3组摄像头基上再加一组摄像头,且从玻璃盘的下斜方进行拍摄,即可保证螺母上下两端螺纹都检测到(之前标配本身已有一组摄像头从玻璃盘上斜方进行拍摄),当然条件是每额外增加一组摄像头成本1万元。

想不到还有这种骚操作,显然是因为贫穷限制了我的想像力。

虽然供应商报价有不合理之处,但是再穷不能穷品质,再苦不能苦效率,加钱也是值得的。

改进图(4号为新增):

视频:

经改进后,第一个视频中的产品光选效果如下(增加摄像头上下拍摄;去掉小档块不分正反进料;提高光选速度):

最后吐槽一下,关于新增摄像头的价格,后因种种原因与过程在此不表,实际装配好价格为3000元,我也是醉了……

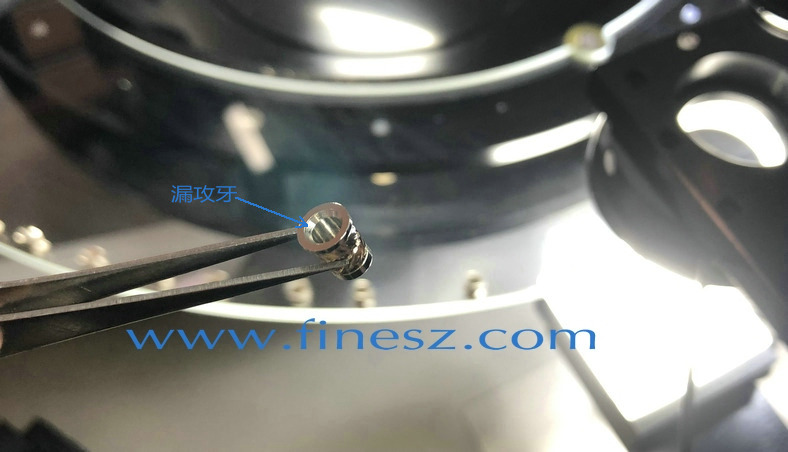

2020-1-2,终于逮到一个小可爱:

初步分析原因为调机产品混入,需检讨操作规范改进作业流程。

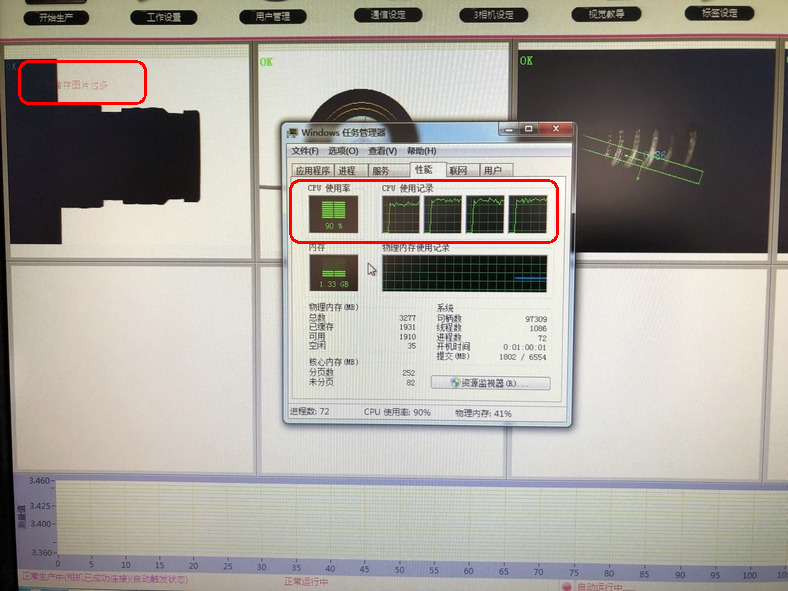

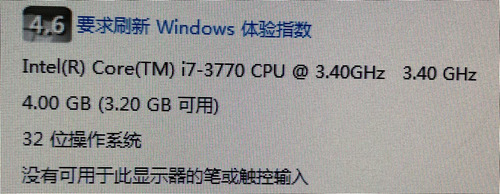

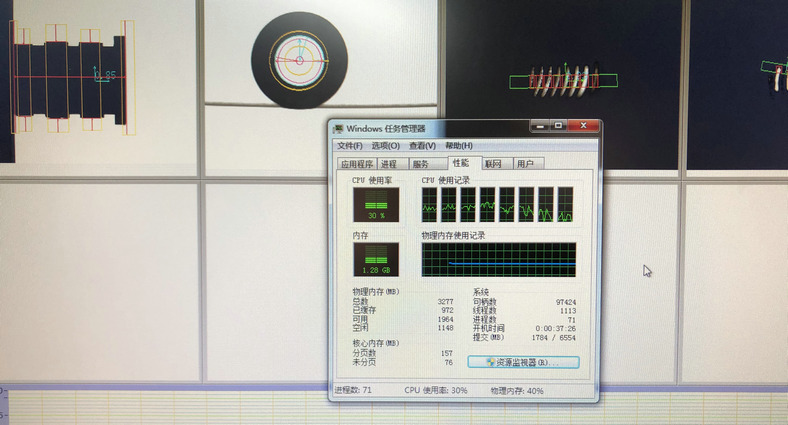

后发现在高强度(同时包含这些条件:4摄像头同时工作;多参数检测;送料速度超500PCS/分钟;较大规格产品)工作条件下,机器显示“队列储存图片过多”,不能识别的产品被回收,这无疑降低了工作效率。初步分析是电脑CPU性能不能满足超负荷计算。如下图:

咨询设备供应商,给出的回复是调低送料速度,对于一个完(qiang)美(po)主(zheng)义(huan)者而言,这显然是不能接受的,于是决定亲自操刀更换一枚更为强劲的CPU…

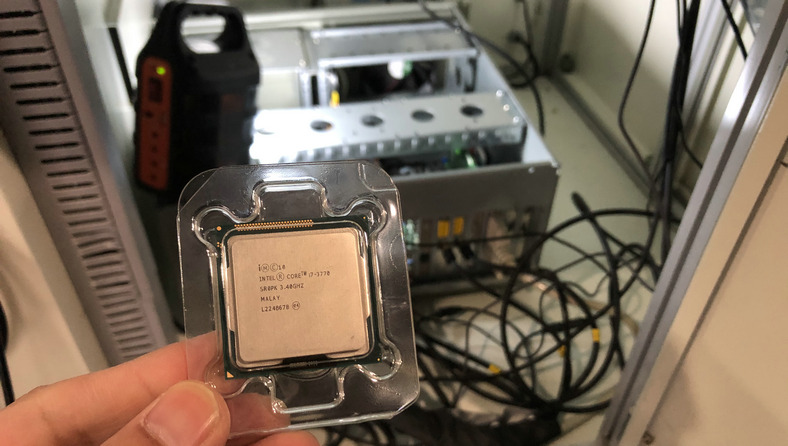

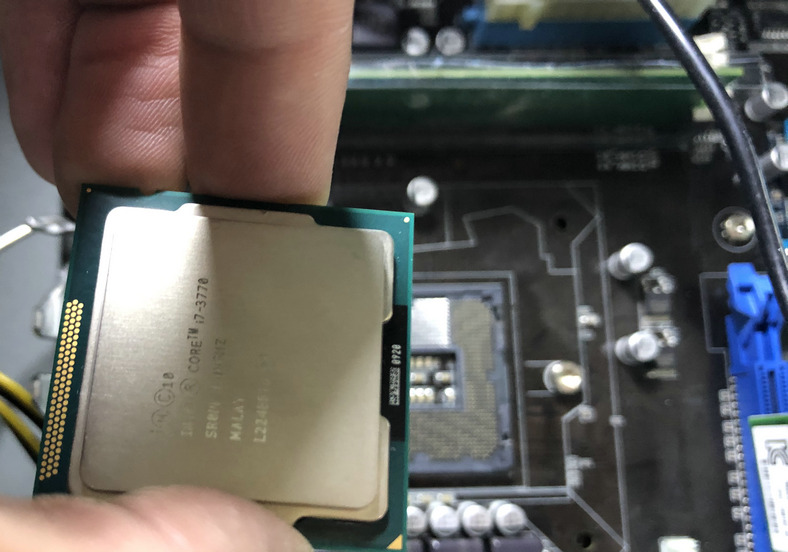

说干就干,网上淘一枚二手I7-3770。找到光选机的电脑机箱,打开侧开盖板:

准备好备件:

找到主机风扇位置:

拧开风扇:

取出风扇:

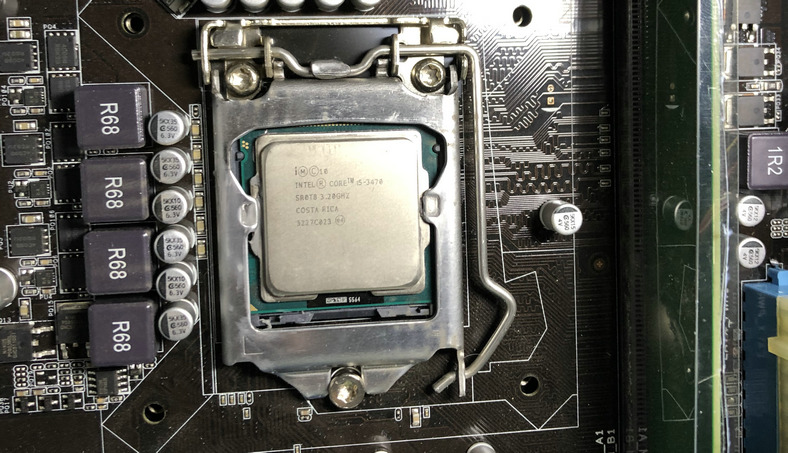

擦净硅脂后现出原版CPU(I5-3470):

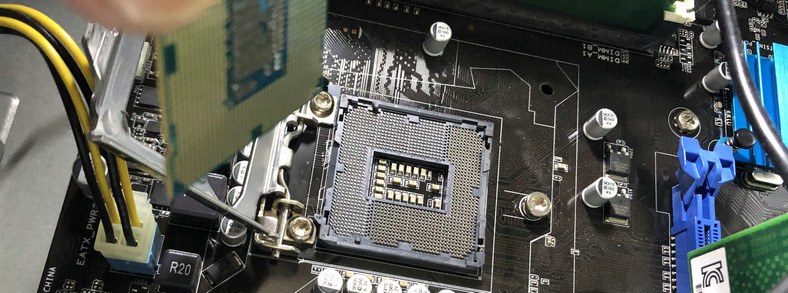

取出它:

取出它:

装入新的:

装配到位:

涂脂:

换上更为强劲的散热器另加一个辅助风扇:

开机(小心脏砰砰跳,搞砸了厂家可不会保修),硬件驱动更新,一次性点亮:

测试光选,满负荷条件下CPU使用率下降到30%几,不再有“队列存储图片过多”现像:

完美收官,史上最强光选机诞生:

2020-06更新:

一款车削件的筛选:

2020-7月更新,光选机搬到了辛庄新厂:

2020-09更新,增加了自动加料装置,一次性上料可达50KG,不用再人工加料:

飞一般的感觉:

质量更有保证,牛

你这个是攻牙的吗?这么干净的机器,速度这么快,丝锥寿命怎样?

晕。这不是攻牙。这是光学筛选机检测螺母的各项尺寸,其中包含“是否有螺纹”这一项指标。

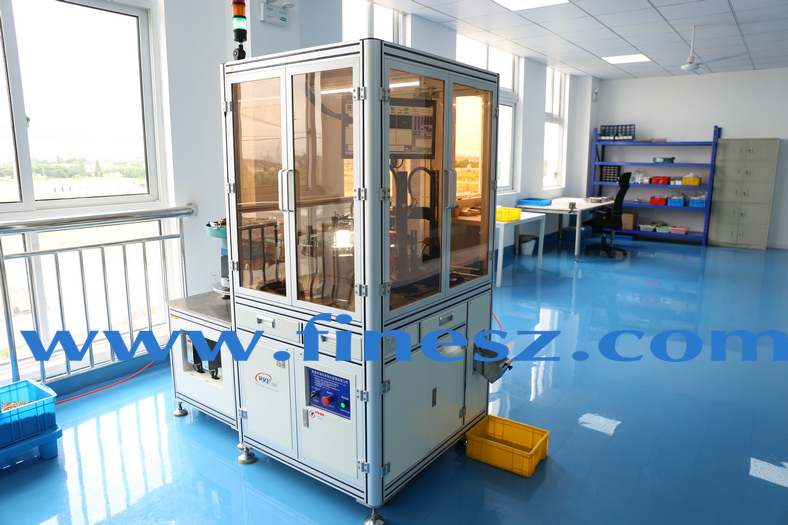

设备全图是这样的:

CCD

小编文笔挺有意思的。

对于增加摄像机来弥补检测误差的方法而言,其实一定是会有更便宜的机械式实现手段的。

学习了,膜拜大神!

哈哈,你还可以更换一个4G的内存条上去,大内存吞吐数据更轻松。

玩的灰常6

第一次發現這個部落格,感覺到很多工作的快樂。

我怎么感觉你啥都懂………….

这不是我们公司的吗?看机型很老了,现在的软件好用很多